虽然从传统角度来看,激光熔覆技术属于一种堆焊技术,但是其已经应用于在现有结构上进行增材制造并赋予工件3D特性的加工领域,同时相比传统制造方法其经济效益更加显著。激光熔覆机技术与传统基材制造方法的结合已经成为钻具领域,尤其是钻探工具制造的变革性技术。特别是在近期,这种复合型的生产制造技术在很多领域中都对传统制造业带来了巨大的冲击。

激光熔覆技术的基本原理

与传统的熔覆技术相比,激光熔覆技术具有两大特点,其一是采用激光束作为焊接热源,其次是其采用独有的方式将涂层材料置于工件表面。这两大特性使得其他熔覆方法在使用和操作性能上只能望其项背。

激光在机理上与等离子电弧有很大的不同。等离子体产生于离子化的气体,在离子化气体中,原子或分子被分解成带电的电子和离子,电流通过这些带电粒子进行传输。这些带电粒子通过在母材和电极间施加较大的电压后电离获得。当电弧形成后,在焊接电源、电弧与工件之间会形成完整的通路,电流在流经电弧时,就会产生较大的电阻热。类似于把一根金属丝两端分别接到电池的正负极上出现的短路现象,如果此时你的手指摁在电池两端,相信过不了几秒钟你就会因太烫而把电池扔掉。实际上与工业级的激光器相比,等离子产生的热量要更大,但是其热行为的可控性难度较大。

激光是电磁辐射的一种集中表现形式,简单地讲,就是聚集在一起的光束。Laser一词本身就是light amplification by simulated emission of radiation(受激辐射光放大)首字母的缩写。虽然激光束的产生已经超过了本文所论述的范畴,但是知道激光属于光线范畴,并且遵循光的传播规律,有助于更好的了解和使用激光。

影响激光作用效果的两大因素分别是激光波长和输出功率。激光波长与量子力学效应直接相关。这种效应取决于激光束产生的介质,但仅从工艺角度来看,同一种介质所产生的激光几乎具有同样的单一波长。因此,在数纳米尺寸范围内,激光束基本是“单色的”,这对材料的激光加工具有很大的影响。金属对激光辐射的吸收随着激光束的波长而变化,而这种聚焦能量的吸收是熔覆过程稳定的关键因素。对于诸如依靠激光辐射的吸收来进行熔化金属的激光熔覆加工方法,激光波长在确定激光功率的选择方面起着巨大的作用。大多数工业型激光熔覆设备的红外激光波长要常于可见光,在1到10μm的近可视红外光谱范围内。因此,肉眼看不见这些激光束,但重要的是要知道当波长位于此范围内的上下限时,其表现效果会出现明显的不同。

激光熔覆所需要的激光器功率要达到数千瓦级,这意味着上百万束手持红色激光束同时聚焦在不到一枚硬币大小的区域。此时聚焦在金属表面产生的热量足以把基体熔化,对于钢来讲,表面温度能够达到2500~3000℃。针对不同的材料,在进行表面熔覆时需要的热量不同;但是对于同种材料来讲,无论是采用激光热源还是电弧热源,都需要将母材加热到熔化温度,但是由于激光束是高度集中的热源,因此其所需要的总能量要低于弧焊热源。激光热源只作用在需要的区域,而弧焊热源中有很大一部分热量要消耗在非加热区域,所以在熔化金属方面激光热源更有效率 。简单的讲,电弧熔覆就像是探照灯,而激光熔覆就相当于在必要的时候闪光提醒的激光束。与焊接相类似,激光熔覆时熔化的区域也叫作在熔池。

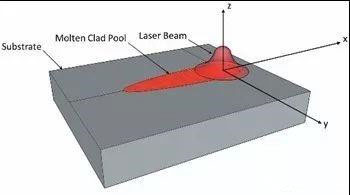

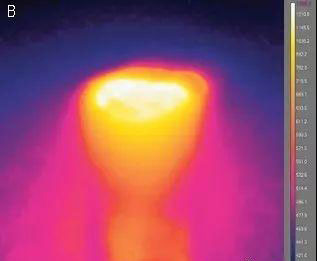

图1所示为无粉下母材自熔激光熔覆熔池示意图,并通过热成像对熔池形状和热源分布进行了表征。激光熔覆时,加热、熔化、凝固几乎同时发生,整个过程在不到1s的时间内完成。

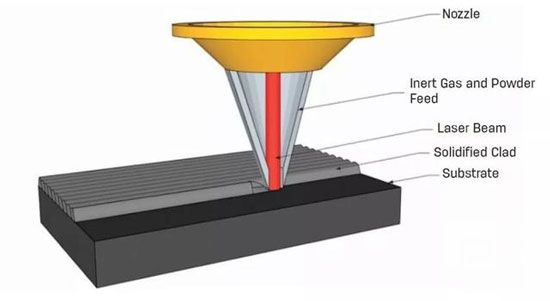

熔覆层的制备需要在熔池中加入涂层材料进行熔化。这些涂层材料往往具有先进的合金体系,在熔池中熔化并凝固后形成熔覆层。那么值得我们注意的是,这些熔覆材料是采用什么方式加入到熔池之中的呢?一般来讲,主要有预先置粉、过程吹粉、熔化药芯焊丝或实芯焊丝几种方式。工业上常用的激光熔覆送料方式是采用吹制粉料系统,因为这种方式可以便捷的对熔覆层进行成分调控,同时送粉率较高,对于复杂架构的熔覆层制备适应性较强。该过程的吹制部分,在业内也称做强制送粉,它是指使用惰性保护气体(通常是氩气)以设定的流量将粉末颗粒从料斗中通过喷嘴吹送到熔池上。同时直接作用在液态金属的保护气体也能防止熔池和熔化的涂层材料免受大气的氧化,提升涂层熔覆质量。

气体保护是大多数焊接方法的标准条件。激光熔覆时强制送粉方式再进一步细分可分为两种,分别是同轴送粉和同步侧送粉。同轴送粉是指粉末沿着与激光束同轴的方向送进熔池,常用来进行工件外表面或柱状部件的外表面熔覆,具有熔覆效率高、结构适应性强的特点。同步侧送粉能够实现狭窄空间的熔覆制备,比如柱形部件或孔的内壁熔覆。特殊结构的同步侧送粉装置甚至能实现直径26mm以下,长度0.5m的工件内壁熔覆。

激光熔覆的单道涂层宽度一般为4~5mm,余高介于0.5~1.5mm之间。图2所示为典型的同轴送粉式激光熔覆原理示意图。封面图片为采用该方法熔覆的实际产品样件。

激光熔覆过程是一项较为敏感的过程,根据被熔覆工件的材料种类及产品结构,改变任何典型参数都可能对涂层质量带来极大的影响,包括粉的种类、送粉速率、熔覆速度。即使最有经验的激光熔覆从业者,在工艺条件与最终涂层尺寸、质量之间的关系上也需要仔细的斟酌并加以考虑。由于激光熔覆是多项同时发生并相互关联的物理过程互相耦合产生,因此改变任何一个参数都可能带来多米诺骨牌的效应,比如传热、流体在熔池中的流动、激光的吸收、粉末颗粒与熔池表面的相互作用、焊道的凝固等过程都可能产生变化。过程参数的变化会不同程度地影响这些物理机制,过度调节某些参数甚至会起到相反的效果。

为了说明单个参数变化会对多种物理现象产生影响,我们可以用增加涂层厚度的例子来说明。比如当我们想让涂层厚度更厚时,常用的做法是增加送粉速率。但是什么会增加送粉速度,从而让涂层厚度增加呢?原因有两点,首先是增加的粉末吸收了一部分激光能量,产生了更大的熔池,这个时候喷出的粉末就会有更多的熔化区域,其二是新增的粉末量也增大了整个涂层的体积,因此能够使涂层厚度增加。

但是,粉末送进速率的增加并不会永远使熔覆层的厚度增加,当送进量达到临界值再增大后,过多的粉末会在激光束下形成较大的阴影,这种阴影会限制激光束加热母材并形成稳定熔池的能力。随着粉末送进量的继续增加,会降低母材吸收的总热量,这样就会减少熔池尺寸,使熔敷厚度降低,起到了相反的效果。可以看出粉末进给速率可以同时影响熔敷过程的传热和传质,从而影响涂层的厚度。如何设定参数并获得理想的效果,这需要我们将经验与对过程物理效应和条件的理解相融合,仅靠设备不足以保证涂层过程的成功进行,在熔敷作业实施前,必须要对焊接热输入以及母材熔敷的冶金性能加以充分的考虑,才能实现高效、低成本的涂层制备。